DX・デジタル研究会 伊澤 俊夫

今年2月にパシフィコ横浜展示場で実施された「テクニカルショー横浜2023」に岡田電機工業(株)様が展示されているのを拝見したのが、きっかけで岡田電機工業様のご厚意で旧IoT研究会(現DX・デジタル研究会)のメンバー6名が工場を見学させていただきました。展示会では自社の製造現場のDXを実現しているソフト「軽減くん」が目玉技術として展示されていました。

中小企業のデジタル化、DX導入が遅れているといわれている中、岡田電機工業様はDXをどのように実現されているかに大変興味を持ち、見学させていただきました。

当社は、横須賀市の京浜急行堀ノ内駅から徒歩約10分、周辺住宅地の中に本社機能と主に樹脂成型部品を製造する工場があります。主な製品としては自動車関連部品、例えばホイール、ドアノブ他精密部品類、2色成型部品、家具部品等です。詳細はホームページに紹介されています。

⇒ものづくり岡田電機工業株式会社 (okada-ind.jp)

創業期は、電気工事業、電線加工・組立業をメインに経営をしてきましたが、現社長が入社した平成から射出成形工業プラスチック製品をメインにした生産体制を構築し、現在に至っています。

それは社長方針にある「5ゲン主義:現場・現物・現実・原理。原則」そして①5S ②教育 ③高品質力・高付加価値製品の生産体制確立 ④危機管理体制の確立 にあります。

その活動の徹底・浸透ぐあいは、会社、工場に足を一歩踏み入れた瞬間に理解することができました。5Sの徹底された現場。整ったモノの置き方、一目見て分かる表示、躾の行き届いた従業員の所作などが見事に実行されていました。決してお金をかけることではなく、皆さんの知恵と工夫で、今必要なあるべき状態が維持されている現場でした。粉塵もなく、床の塵 汚れのない設備周り、騒音のない作業場。このように管理された現場が、昭和の高度成長期からバブル崩壊後の厳しい経済環境下にあっても、赤字を出さずに経営されてきた底力と思われます。

そこに、6年前に大学卒業後に入社した若き生産本部長の進取の取組が、自社のDXを目指すローコストのデジタル技術の取組「軽減君」であると見受けられました。

スマートホンを入力装置として、作業指示票に添付されたQRコードを読み取り、社内のWeb通信でデータをクラウドにあげて、PCで作業記録を集計することで、日報集計作業が無くなりました。1日に数百件ある作業記録が瞬時に集計されることで、単に日報作成の手間を省いただけでなく、生産の標準時間を設定することで進捗管理をすることも可能になりました。さらにデータを解析することで生産性向上のヒントをつかみ、改善活動に活用できています。また、ISOのマネージメントシステムで求められるトレーサビリティを保証するための様々なチェックシート(概ね手書きの記録)をQRコードの読み取り、集計することで、手書き作業の廃止が出来ていることは、作業者の負担を大幅に軽減できている。

岡田電機工業では、このスマートホンを使った集計システムを中小規模の企業に提供する計画をされているようですから、これ以上の記載は避けますが、DX化の取組を進める中で、大変参考になる方法と考えています。

スマートホンの性能は益々上がり、ハンディコンピュータとして、生産現場などで使われ、高速通信と合わせて、製造現場のDXに大いに利用され始めています。

現場の結果情報を瞬時に集計することで、現場管理のデジタル化で大きな成果を上げることは、システムの力だけでなく、「5ゲン主義」で変化・変動の多いモノづくりの現場を常に管理状態にする活動が浸透している成果でもあると思われます。

システム的には、QRコードの読込だけではなく、IoTデータの取り込みや、他の計画系情報とのリンクなど、成長の可能性は大きく、現場の状況に合わせた導入が期待されます。

事務所には、キーエンス社製の三次元測定器や3Dプリンターが導入されていました。3D―CADと連携して、短期間で開発試作できる体制であります。コロナ感染対策として、フェースシールド3,000個を急遽納入し、その後6,000個の追加納入する、などの実績も上げています。

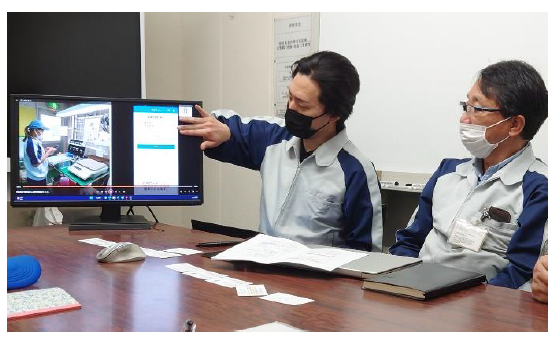

さらに各職場の安全・防犯などの為に、多くの監視カメラが設置されていました。しかし、これは、管理者が現場の監視活動のために設置しているのではなく、異常な結果が発生した時の実態確認・調査解析装置として活用しているとして従業員に理解が得られているとの説明でした。モノづくりの現場が常に管理状態にあることで、新製品開発に積極的に取組むことを可能にしていると思われます。このような運営が出来ることが社長方針「5ゲン主義」に基づくDXの目指す姿であろうと受け止めました。

【安藤・伊橋・高木・堀込・槌谷・伊澤】